Plastic extrusion, also known as plasticating extrusion, is a continuous high volume manufacturing process in which a thermoplastic material — in a form of powder, pellets or granulates — is homogeneously melted and then forced out of the shaping die by means of pressure. In screw extrusion, the pressure comes from the screw rotation against the barrel wall. As the plastic melt passes through the die, it acquires the die hole shape and leaves the extruder. The extruded product is called extrudate.

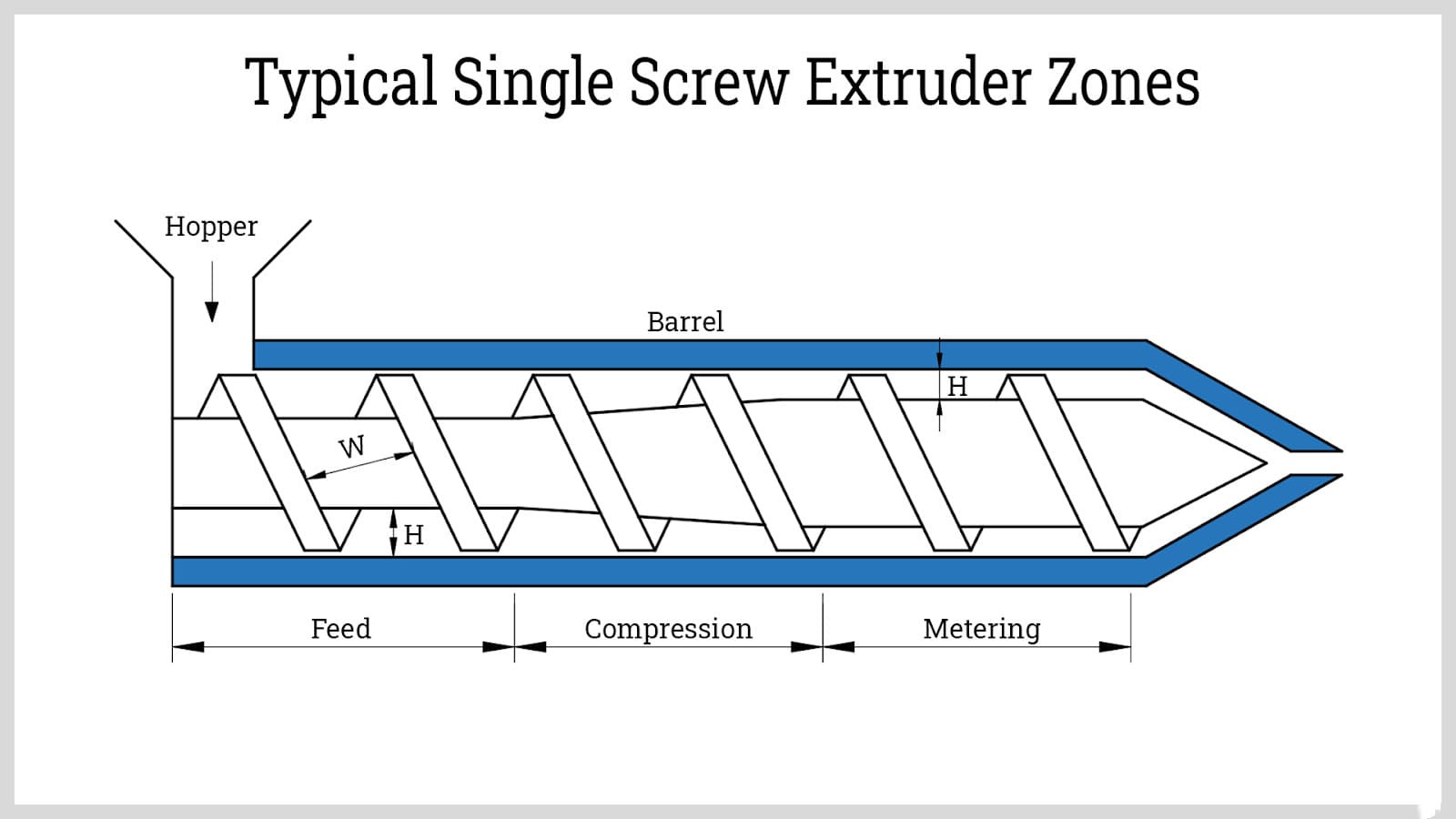

A typical extruder consists of four zones:

Feed Zone

In this zone, the flight depth is constant. The distance between the major diameter at the top of the flight and minor diameter of the screw at the bottom of the flight is the flight depth.

Transition Zone or Compression Zone

The flight depth starts to decrease in this zone. In effect, the thermoplastic material is compressed and begins to plasticize.

Mixing Zone

In this zone, the flight depth is again constant. To ensure the material is completely melted and homogeneously mixed, a special mixing element may be in place.

Metering Zone

This zone has a smaller flight depth than in the mixing zone but remains constant. Also, the pressure pushes the melt through the shaping die in this zone.

On another note, the melting of the polymer mixture is caused by three major factors:

Heat Transfer

Heat transfer is the energy transferred from the extruder motor to the extruder shaft. Also, the polymer melting is affected by the screw profile and residence time.

Friction

This is brought by the internal friction of the powder, screw profile, screw speed, and feed rate.

Extruder Barrel

Three or more independent temperature controllers are used to maintain the temperature of the barrels.

Post time: Oct-08-2022